令和7年7月

1,2年生社会見学

1年生社会見学「釧路市内企業、陸運支局」

11日(金)に釧路市内企業、陸運支局など6ヶ所に見学をさせて頂きました。陸運支局の検査ライン、各企業の実際の現場作業などを見ることができ、整備の仕事がどういうものかを体験でき大変勉強になった1日でした。各企業様には大変忙しい中、見学にご協力いただきありがとうございました。

2年生社会見学「ボッシュ株式会社女満別テクニカルセンター」

11日(金)に、ボッシュ株式会社女満別テクニカルセンターに見学をさせて頂きました。テクニカルセンターの事業、研究の内容を説明を受け、テストコースの案内の後、開発車両に同乗させて頂き、水を撒いたタイル路面での「ABS」「ESC」の制御の有り、無しの状態の違いを体験させて頂きました。電子制御による車両の動きの違いに生徒達から(こんなに違うのか!)と驚きの声が出ていました。ふだん見ることの出来ないテストコースの走行体験、自動車開発の苦労など貴重なお話、体験を大変忙しい中対応して頂きありがとうございました。

令和7年6月

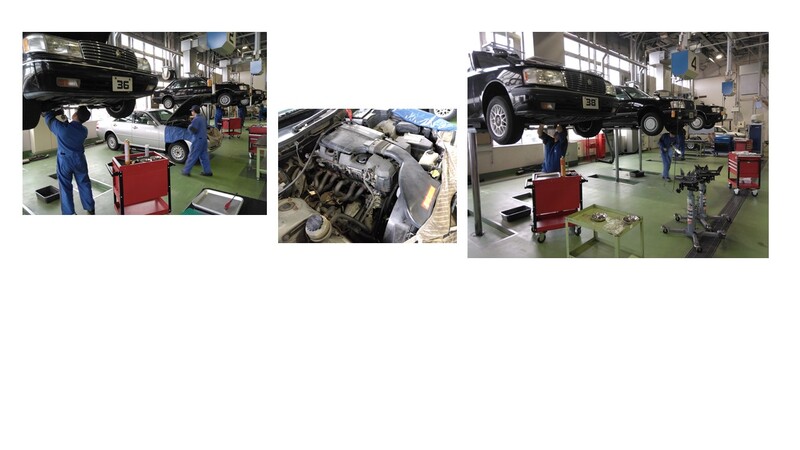

現在の訓練風景

1年生は、単体エンジンの分解、組付け実習に取り組んでいます。エンジンの構造、作動を実物のエンジンで確認しながら、部品の測定、点検清掃などの整備の技術を学んでいます。2年生は、エンジンの電子制御の点検整備実習。センサーの点検などに使うオシロスコープの操作法やベンチエンジンを使っての外部診断機による点検など、より実践的な実習に取り組んでいます。

令和7年5月

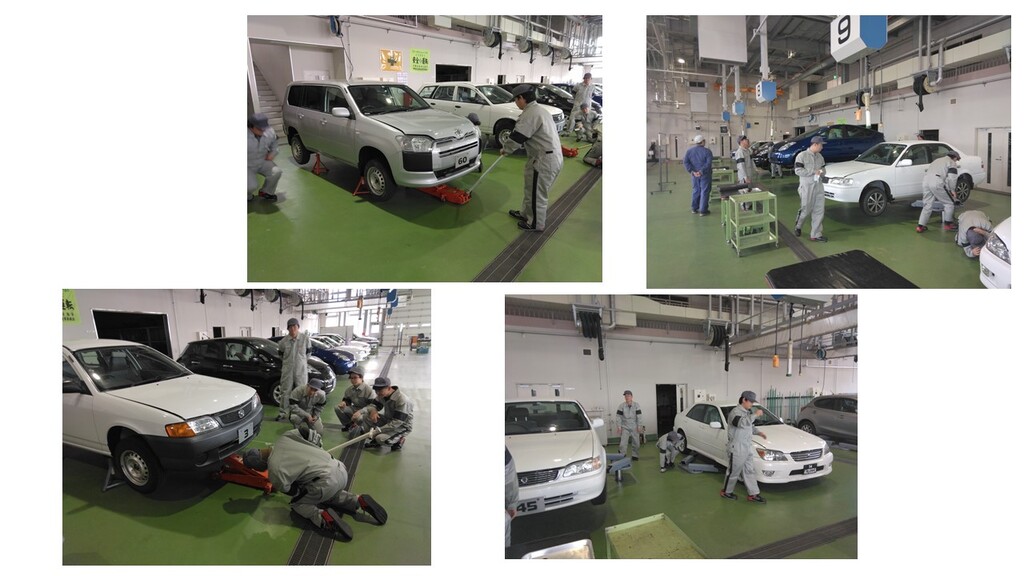

1年生実習(ガレージジャッキ、オートリフト)

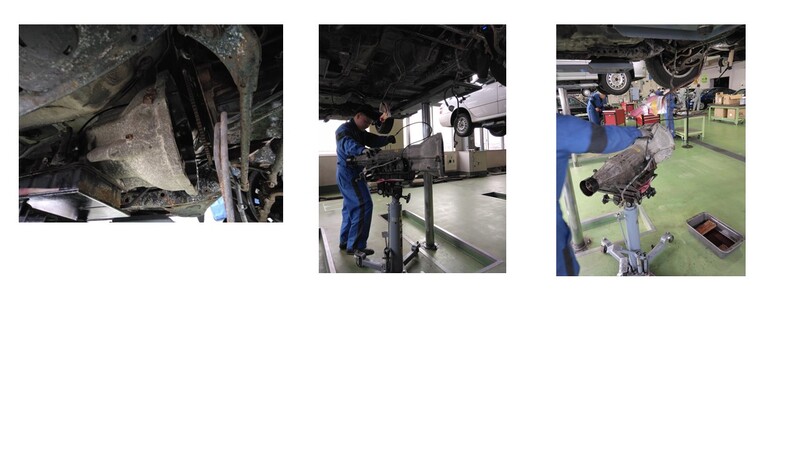

2年生実習(オートマチックトランスミッション)

5月に入り訓練が本格的に始まりました。1年生は、車両の整備には大切な作業になるガレージジャッキ、オートリフトの取り扱いを安全、確実に行えるよう訓練しています。2年生はAT(オートマチックトランスミッション)の分解整備を行い学科で勉強した内容を確認しながら構造、作動を理解を深めながら作業を行っています。これから1年生はエンジンの分解組み立てなどが始まり訓練内容が濃くなっていきます。立派な整備士をめざし頑張りましょう!

令和7年4月

新1年生入学 2年生訓練開始

4月17日に入学式が行われ、10名が入学しました。これから2年間で国家2級整備士を目指し訓練をやっていきます。大変なことが色々あると思いますが頑張って訓練に励んでもらいたいです。

2年生も新年度の訓練が始まり、就職、国家試験受験に向け訓練に取り組んでいきます。みんな頑張れ!

1年、2年対面式 1年生第1行程(整備用機器)

2年生第1行程(ATミッション脱着)

トランスミッションを無事、車両から降ろすことが出来ました。

令和7年3月

2年生修了

3月17日(月)に予定していた修了式が残念ながら吹雪のため中止になりましたが、19日(水)に訓練生全員に集合してもらい無事修了証書をわたすことが出来ました。2年間の訓練を終えそれぞれの企業に就職しますが、今までの経験、知識を生かしこれからの活躍を期待しています。又、23日には国家2級整備士登録試験を受験しました。皆の合格を願っています。修了おめでとうございます。

令和7年2月

技能照査【2年】

自動車整備科2年生が技能照査を行いました。2年間の訓練で最後の実技試験になり、合格すると技能士になることが出来ます。

4輪アライメント点検、エンジン故障探求、車検整備点検など、今まで培った技術と知識で与えられた課題に取り組んでいました。

令和7年1月

実習風景【1年生】

第12工程

[エンジン整備実習・ジーゼルエンジンの予熱装置の点検]

ジーゼル・エンジンの予熱装置が正常に作動しているか、サーキットテスタを使用して点検している様子です。

[シャシ電気装置]

シャシの電気装置の基礎(ライト、ワイパ、ホーンなど)を配電盤、実習車両、配線図を使用し勉強しています。

電気の流れ,使用されている部品の構造、作動を理解し、故障部分の特定診断が行えるよう訓練をしています。

実習風景【2年生】

自動車整備科2年生全員の内定先が決定し「ほっと」しておりますが、訓練生達は3月23日に実施される登録試験に向け日々勉強に励んでおります。

写真は、実習風景及び製図(CAD)の学習風景となります。

第7工程[故障原因探求実習]:車検と同様の点検を実施し、不具合部分に対して故障探究を実施しております。